Barreiras e vantagens do Lean Manufacturing a partir da avaliação do grau de maturidade para o desenvolvimento e performance organizacional

DOI:

https://doi.org/10.47456/bjpe.v8i3.38160Palavras-chave:

Barreiras, Lean Manufacturing, Produção Enxuta., Grau de MaturidadeResumo

O Lean Manufacturing (LM) é uma abordagem metodológica que utiliza ferramentas gerenciais e objetiva, principalmente, a modificação dos modelos produtivos tradicionais para novas abordagens que melhor gerenciem os processos a partir do atual sistema. Assim, a avaliação do grau de maturidade e aderência das ferramentas pouco é estudada, principalmente por conta da complexidade demonstrada. Esta pesquisa objetiva a realização de um mapeamento sistemático e bibliométrico sobre as barreiras e vantagens apresentadas no LM e a influência destas para a avaliação da maturidade das ferramentas empregadas, utilizando o espaço amostral entre 2011 e 2021 nas bases de dados Scielo, Scopus e Web of Science. Foram selecionados 27 artigos relevantes ao tema que compuseram o portfólio de artigos. De modo geral, os trabalhos apresentaram a sistematização de barreiras para o LM em quatro aspectos, o técnico, organização do trabalho, fatores humanos e o ambiente externo, tendo a fundamentação sócio técnica como fator decisório para a manutenção das práticas de melhoria organizacional propostas pelo LM a longo prazo, garantindo então a maturidade das ferramentas empregadas. Por fim, ainda que as barreiras existam em maior quantidade, as vantagens do LM conferem maior relevância ao tema estudado, permitindo a continuidade de pesquisas sobre o tema.

Downloads

Referências

Baskaran, S. M. & Lakshmanan, A. R. (2019). A framework for lean readiness evaluation using a hierarchical fuzzy system. South African Journal of Industrial Engineering, 30(1), 220-234. http://dx.doi.org/10.7166/30-1-1988

Bento, G. dos. S. & Tontini, G. (2019). Maturity of lean practices in Brazilian manufacturing companies, Total Quality Management & Business Excellence. https://doi.org/10.1080/14783363.2019.1665827

Bhasin, S. (2013). Impact of corporate culture on the adoption of the Lean principles. International Journal of Lean Six Sigma, 4(2), 118-140. https://doi.org/10.1108/20401461311319329

Bhasin, S. (2012). Prominent obstacles to lean. International Journal of Productivity and Performance Management, 61(4) 403-425. https://doi.org/10.1108/17410401211212661

Bortolotti, T., Boscari, S., & Danese, P. (2015). Successful lean implementation: organizational culture and soft lean practices. International Journal of Production Economics, 160, 182-201. https://doi.org/10.1016/j.ijpe.2014.10.013

Chueke, G. V. & Amatucci, M. (2015). O que é bibliometria? Uma introdução ao Fórum. Internext, 10(2), 1-5. https://doi.org/10.18568/1980-4865.1021-5

Coetzee, R., Dyk, L. V., & Merwe, K. R. V. D. (2018). Towards addressing respect for people during lean implementation. International Journal of Lean Six Sigma. 27(3), 79-91. https://doi.org/10.1108/IJLSS-07-2017-0081

Cunha, L. P., Angélico, M. G., & Medeiros Neta, O. M. (2018). Mapeamento Bibliométrico Da Produção Científica: Elaborando Conhecimento Sobre Pestalozzi. Revista Brasileira de Iniciação Científica, 5(4), 58-69. Recuperado de https://periodicos.itp.ifsp.edu.br/index.php/IC/article/view/1245

Dennis, P. (2008). Produção lean simplificada: um guia para entender o sistema de produção mais poderoso do mundo. Porto Alegre: IMAM.

Enoch, O. K. (2013). Lean six sigma methodologies and organizational profitability: A review of manufacturing SMEs in Nigeria. American Journal of industrial and Business Management, pp. 573. http://dx.doi.org/10.4236/ajibm.2013.36066

Ensslin, L., Ensslin, S. R., Lacerda, R. T. O., & Tasca, J. E. (2010) ProKnow-C, Knowledge development process-constructivist. Processo técnico com patente de registro pendente junto ao INPI. Brasil, 10(4), 2015. https://doi.org/10.1590/1413-81232018241.00112017

Galeazzo, A. (2019). Degree of leanness and lean maturity: exploring the effects on financial performance, Total Quality Management & Business Excellence. https://doi.org/10.1080/14783363.2019.1634469

Glaser-Segura, D. A., Peinado, J., & Graeml, A. R. (2011). Fatores influenciadores do sucesso da adoção da produção enxuta: uma análise da indústria de três países de economia emergente. Revista de Administração, 46(4), 423-436. https://doi.org/10.5700/rausp1021

Henao, R. & Sarache, W. (2019). Lean manufacturing and sustainable performance: trends and future challenges, 208, 99-116.

Herzog, N. V., & Tonchia, S. (2014). An Instrument for Measuring the Degree of Lean Implementation in Manufacturing. Journal of Mechanical Engineering, 60(12), 797-803. https://doi.org/10.5545/sv-jme.2014.1873

León, G. E., Marulanda, N., & González, H. H. (2017). Factores claves de éxito em la implementación de Lean manufacturing em algunas empresas com sede en Colombia. Tendencias, 18(1), 85-100. https://doi.org/10.22267/rtend.171801.66.

Lian, Y. H. & Van Landegrem, H. (2007). Analysing the effects of Lean manufacturing using a value stream mapping-based simulation generator. International Journal of Production Research, 45. https://doi.org/10.1080/00207540600791590

Maghsoodi, A., Abouhamzeh, G., Khalilzadeh, M., & Zavadskas, K. (2018). Ranking and selecting the best performance appraisal method using the MULTIMOORA approach integrated Shannon’s entropy. Frontiers of Business Research in China, 12(1), 2. https://doi.org/10.1186/s11782-017-0022-6

Marodin, G. A. & Saurin, T. A. (2015). Managing barriers to lean production implementation: context matters. International Journal of Production Research, 53(13), 3947-3962. https://doi.org/10.1080/00207543.2014.980454

Netland, T. H., Schloetzer, J. D., & Ferdows, K. (2015). Implementing corporate lean programs: the effect of management control practices. Journal of Operations Management, 36, 90-102. https://doi.org/10.1016/j.jom.2015.03.005

SAE – Society for Automotive Engineers. (1999a). SAE J4000: Identification and measurement of best practice in implementation of Lean operation. Warrendale, PA, Society for Automotive Engineers.

SAE – Society for Automotive Engineers. (1999b). SAE J4001: Identification and measurement of best practice in implementation of Lean operation. Warrendale, PA, Society for Automotive Engineers.

Salonitis, K. & Tsinopoulos, C. (2016). Drivers and Barriers of Lean Implementation in the Greek Manufacturing Sector. Procedia CIRP, pp. 189-194. https://doi.org/10.1016/j.procir.2016.11.033

Singh, B., Garg, S., & Sharma, S. (2010). Development of index for measuring leanness: study of an Indian auto component industry. Measuring Business Excellence, 14, 46-59. https://doi.org/10.1108/13683041011047858

Shang, G. & Pheng, L. S. (2014). Barriers to lean implementation in the construction industry in China. Journal of Technology Management in China, 9(2), 155-173. https://doi.org/10.1108/JTMC-12-2013-0043

Susilawati, A., Tan, J., Bell, D., & Sarwar, M. (2015). Fuzzy logic-based method to measure degree of lean activity in manufacturing industry. Journal of Manufacturing Systems, 34, 1-11. https://doi.org/10.1016/j.jmsy.2014.09.007

Tortorella, G. L., Vergara, L. L., Ferreira, E. P., & Fries, C. E. (2016). Lean manufacturing and socio-technical and ergonomics practices implementation. The International Journal of Advanced Manufacturing Technology, 89, 9-12.

Tortorella, G. L., Vergara, L. G. L., & Ferreira, E. P. (2017). Lean manufacturing implementation: an assessment method with regards to socio-technical and ergonomics practices adoption. The International Journal of Advanced Manufacturing Technology, 89, 3407–3418.

Vaz, C. R. & Selig, P. M. (2016). Maturity Assessment Model of Intellectual Capital for Manufacturing Organization. IEEE Latin America Transactions, 14(1). https://doi.org/10.1109/TLA.2016.7430081

Welo, T. & Ringen, G. (2017). Lean assessment and trabsformation strategies in product developmente: A longitudinal study. Proceedings of the 21st International Conference on Engineering Design (ICED 17), (2), 21-25. http://dx.doi.org/10.5151/cbgdp2017

Womack, J.P., Jones, D.T., & Roos, D. (1992). A máquina que mudou o mundo. Rio de Janeiro: Campus.

Zanon, L. G., Ulhoa, T. F., & Esposto, K. F. (2020). Performance measurement and lean maturity: congruence for improvement. Production Planning & Control. https://doi.org/10.1080/09537287.2020.1762136

Downloads

Publicado

Como Citar

Edição

Seção

Licença

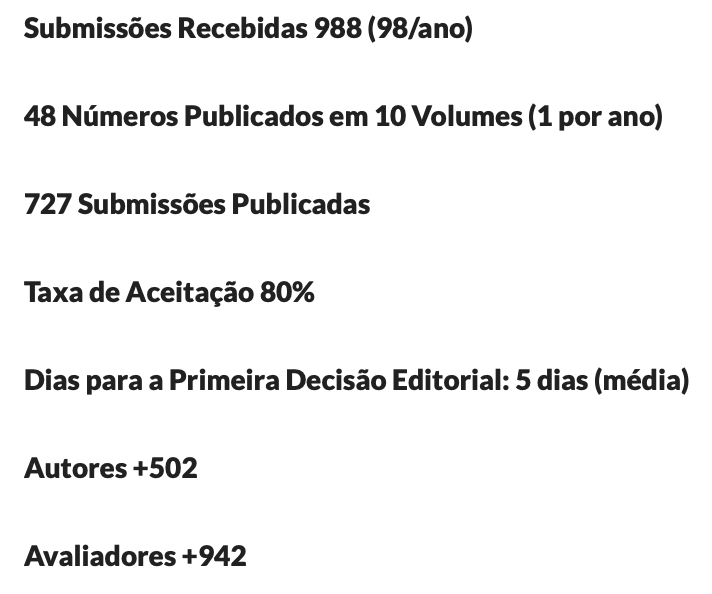

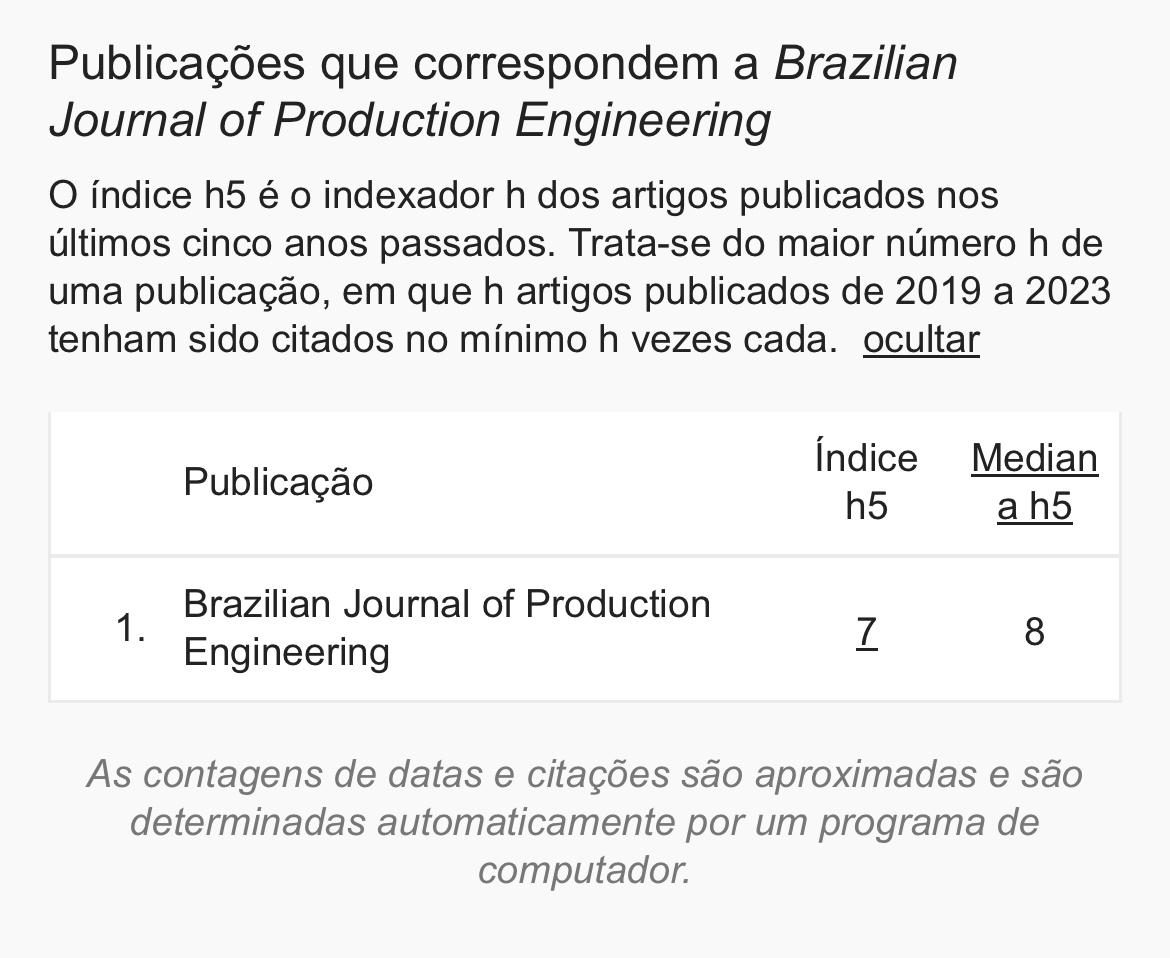

Copyright (c) 2022 Brazilian Journal of Production Engineering

Este trabalho está licenciado sob uma licença Creative Commons Attribution-NonCommercial-ShareAlike 4.0 International License.

Atribuição 4.0 internacional CC BY 4.0 Deed

Esta licença permite que outros remixem, adaptem e desenvolvam seu trabalho não comercialmente, contanto que eles creditem a você e licenciem suas novas criações sob os mesmos termos.