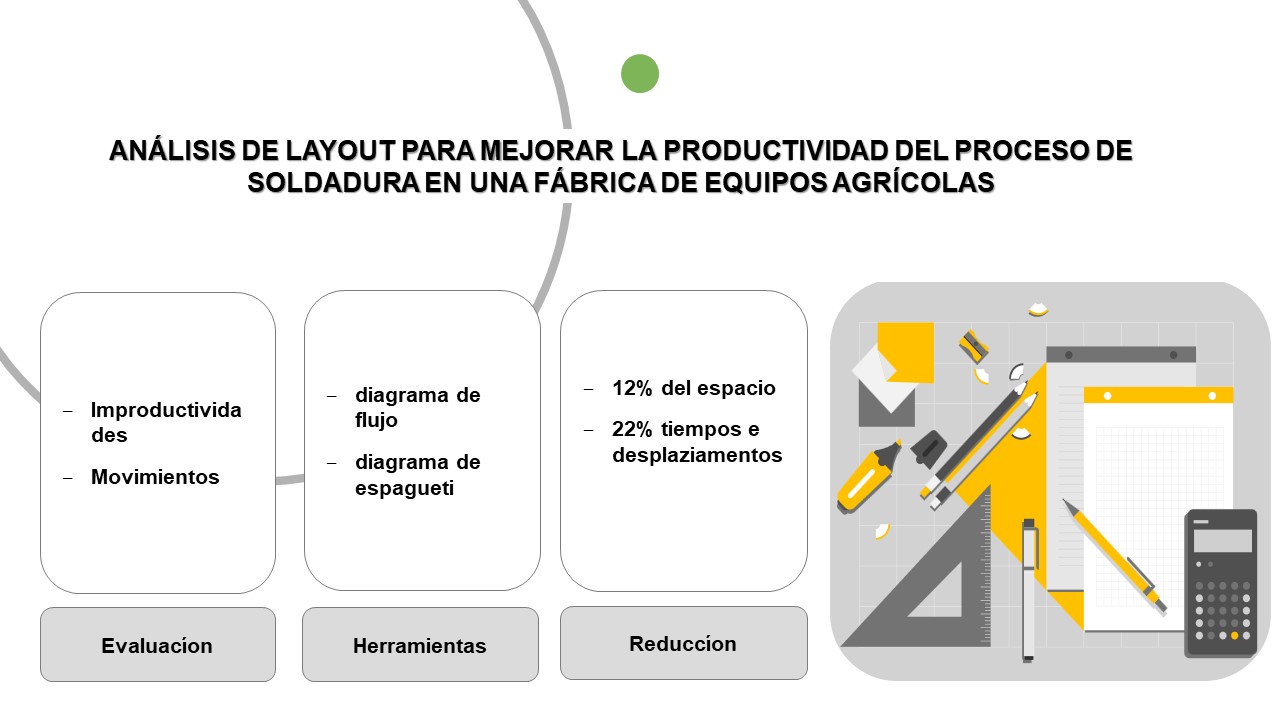

Análisis de layout para mejorar la productividad del proceso de soldadura en una fábrica de equipos agrícolas

DOI:

https://doi.org/10.47456/bjpe.v9i5.42675Palabras clave:

Productividad, soldadura, disposición, diagrama de flujo, diagrama de espaguetiResumen

Evaluar y mejorar la productividad en el proceso de soldadura en la industria manufacturera es un gran desafío para los gerentes de fábrica y el personal de ingeniería. En este sentido, el objetivo de este estudio es reducir los movimientos de los soldadores durante la fabricación y soldadura de un chasis de maquinaria agrícola a través del análisis del diagrama de flujo de diseño y proceso. El objeto de este estudio se definió de acuerdo con el puesto de trabajo con menor índice de productividad, en base a esta definición se generaron propuestas para un nuevo diagrama de flujo de diseño y procesos, aplicando la herramienta de diagrama espagueti. La herramienta permitió comprender el escenario actual relacionado con los movimientos, intersecciones de rutas, distancias recorridas y disposición física de todos los componentes que componen un puesto de trabajo, requeridos durante el ciclo de trabajo. Estos análisis y aplicaciones resultaron en una nueva definición del nivel de calificación laboral de los soldadores en el puesto de trabajo, así como una reducción del 12% en el área ocupada y del 22% en la distancia recorrida. En pocas palabras, demostró ser una herramienta útil para estos análisis.

Descargas

Citas

Barnes, R. M. (1977). Estudo de movimentos e de tempos: projeto e medida do trabalho. 6 ed. São Paulo: Edgard Blucher.

Brant, D. (2020). Spaghetti charts and physical distancing. The Lean Global Networking Journal. Recuperado de: https://planet-lean.com/spaghetti-chart-physical-distancing/

Choudhury, B. & Chandrasekaran, M. (2017) Investigation on welding characteristics of aerospace materials – A review. Materials Today: Proceedings. 4(8), 7519-7526. https://doi.org/10.1016/j.matpr.2017.07.083 DOI: https://doi.org/10.1016/j.matpr.2017.07.083

Cortés, D.; Ramírez, J.; Ponce, P. & Molina A. (2021). S3Manufacturing process taxonomy. Journal of Manufacturing Processes. 67, 579-610. https://doi.org/10.1016/j.jmapro.2021.04.069 DOI: https://doi.org/10.1016/j.jmapro.2021.04.069

Daneshjo, N.; Rudy, V.; Malega, P. & Krnáčová, P. (2021). Application of Spaghetti Diagram in Layout Evaluation Process: A Case Study. TEM Journal. 10(2), 573‐582. https://doi.org/10.18421/TEM102-12 DOI: https://doi.org/10.18421/TEM102-12

Groover M. P. (2010). Fundamentals of Modern Manufacturing: Materials, Processes, and Systems. 4. ed., United States of America: John Wiley & Sons, Inc.

Niemann, J.; Reich, B. & Stöhr, C. (2021) Lean Six Sigma: Methoden zur Produktionsoptimierung. Springer Vieweg. 2021. https://doi.org/10.1007/978-3-662-63008-2 DOI: https://doi.org/10.1007/978-3-662-63008-2

Omar, M.A.; Elerian, F.A.; Soltan, H.A. & Ghattas, M.S. (2018). An Integrated Approach for Welding Process Selection. Mansoura Engineering Journal. 43(1), 1-6. https://doi.org/10.21608/bfemu.2020.94524 DOI: https://doi.org/10.21608/bfemu.2020.94524

Okpala; Chikwendu, C.; Chukwumuanya & Okechukwu. (2016). Plant Layouts’ Analysis and Design. International Journal of Advanced Engineering Technology. 7(3), 201-206.

Peinado, J. & Graeml, A. (2007). Administração da Produção (Operações Industriais e de Serviços). Curitiba: UnicenP.

Senderská, K.; Mreas, A. & Vaclav, S. (2017). Spaghetti Diagram Application for Workers’ Movement Analysis. U.P.B. Sci. Bull. 79(1), 139-150.

Singh, M. (2012). Innovative practices in facility layout planning. International Journal of Marketing, Financial Services & Management Research, 1(12), 126-139.

Slack, N.; Jones, B A. & Johnston, R. (2018). Administração da Produção. 8. ed. São Paulo: Atlas

Sreekumar, M. D.; Chhabra, M. & Yadav, R. Productivity in Manufacturing Industries. International Journal of Innovative Science and Research Technology, 3, (10)

Descargas

Publicado

Cómo citar

Número

Sección

Licencia

Derechos de autor 2023 Brazilian Journal of Production Engineering

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial-CompartirIgual 4.0.