Melhoria do processo de fresamento de dentes de engrenagem: estudo de caso em uma pequena empresa

DOI:

https://doi.org/10.47456/bjpe.v9i2.39929Palavras-chave:

Métodos de usinagem, centro de usinagem vertical, ferramentas de corteResumo

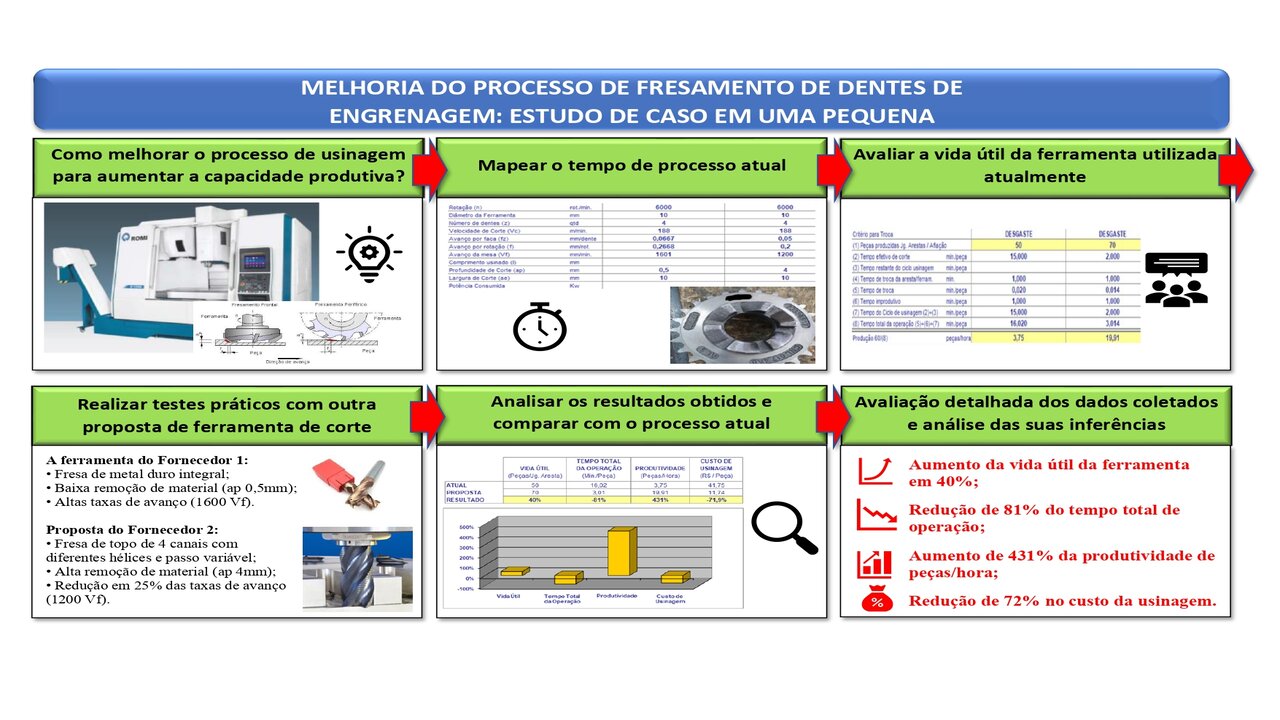

O aumento da competitividade e a busca pela eficiência levam as empresas a otimizar seus processos de produção, incluindo a usinagem, que é amplamente utilizada na indústria. Este estudo focou na melhoria do processo de fresamento de dentes de engrenagem em uma pequena empresa com o objetivo de aumentar a produtividade. Para atingir esse objetivo, foram estabelecidos objetivos específicos, como mapear o tempo do processo atual, avaliar a vida útil da ferramenta utilizada, realizar testes práticos com uma nova proposta de ferramenta e analisar os resultados. O estudo foi baseado em uma pesquisa bibliográfica sobre melhorias no processo de usinagem e ferramentas de corte e estudo de caso utilizando estratégias de usinagem, mapeamento de tempos e vida útil da ferramenta antes e depois da implementação de medidas de melhoria. Os resultados de testes realizados demostraram a eficácia das ações realizadas, como aumento da capacidade produtiva e eficiência da empresa, destacando como fator importante a seleção adequada de ferramentas de corte e parâmetros de usinagem para garantir a qualidade do processo de usinagem. Foram sugeridas a continuação do trabalho em outras máquinas da empresa. Este estudo demonstrou que a otimização do processo de usinagem pode trazer melhorias competitivas para a empresas.

Downloads

Referências

Abdelrazek, A. H., Choudhury, I. A., Nukman, Y., & Kazi, S. N. (2020). Metal cutting lubricants and cutting tools: A review on the performance improvement and sustainability assessment. The International Journal of Advanced Manufacturing Technology, 106(9), 4221-4245. https://doi.org/10.1007/s00170-019-04890-w DOI: https://doi.org/10.1007/s00170-019-04890-w

Barnes, R. M. (1968). Motion and Time Study: Design and Measurement of Work. Wiley.

Costa, A. M., Mattos, A. K. de M., Rodrigues, N. M., & Barboza, D. V. (2019). Aplicando a Modelagem de Processos de Negócio em uma Retificadora de Motores em Cabo Frio-RJ. Brazilian Journal of Production Engineering, 5(2), 130-142.

Diniz, A. E., Marcondes, F. C., & Coppini, N. L. (2014). Tecnologia da Usinagem dos Materiais. 8.

El-Hofy, H. (2018). Conventional and Nonconventional Processes, Third Edition (3oed). CRC Press. https://doi.org/10.1201/9780429443329 DOI: https://doi.org/10.1201/9780429443329

Ferraresi, D. (2018). Fundamentos da Usinagem dos Metais. Editora Blucher.

Gil, A. C. (2002). Como elaborar projetos de pesquisa (Vol. 4). Atlas São Paulo.

ISCAR. (2022). https://www.iscar.com/newarticles.aspx/lang/bz/newarticleid/4205

Klocke, F. (2011). Manufacturing Processes 1: Cutting. Springer Science & Business Media. DOI: https://doi.org/10.1007/978-3-642-11979-8

Knechtel, M. do R. (2014). Metodologia da pesquisa em educação: Uma abordagem teórico-prática dialogada. Curitiba: Intersaberes.

Lafin, P. (2018). Estudo comparativo de ferramentas do tipo alisadora e convencional no torneamento do aço AISI 1045. https://repositorio.ifsc.edu.br/handle/123456789/250

Machado, Á. R., Abrão, A. M., Coelho, R. T., Silva, M. B. da, & Ruffino, R. T. (2009). Teoria da usinagem dos materiais. https://repositorio.usp.br/item/002126508

Schnorrenberger, J. G. A., & Nunes, F. D. L. (2019). Eficiência de Equipamentos: Aplicação de uma Ferramenta para Medir o Desempenho de Equipamentos em uma Empresa Metalmecânica de Pequeno Porte no Sul do Brasil. Brazilian Journal of Production Engineering, 5(6), 86-107.

Silva, M. M., da. (2019). Melhoria do processo de usinagem em torno CNC com o auxílio do sistema Lean Manufacturing. https://bibliodigital.unijui.edu.br:8443/xmlui/handle/123456789/6040

Stoeterau, R. L. (2004). Introdução ao projeto de máquina-ferramentas modernas. Universidade Federal de Santa Catarina, 28.

Toenshoff, H. K., & Denkena, B. (2013). Basics of Cutting and Abrasive Processes. Springer Science & Business Media. DOI: https://doi.org/10.1007/978-3-642-33257-9

Yin, R. K. (2015). Planejamento e métodos (5o ed). Bookman Editora.

Downloads

Publicado

Como Citar

Edição

Seção

Licença

Copyright (c) 2023 Brazilian Journal of Production Engineering

Este trabalho está licenciado sob uma licença Creative Commons Attribution-NonCommercial-ShareAlike 4.0 International License.

Atribuição 4.0 internacional CC BY 4.0 Deed

Esta licença permite que outros remixem, adaptem e desenvolvam seu trabalho não comercialmente, contanto que eles creditem a você e licenciem suas novas criações sob os mesmos termos.