Aplicação do método de solução de problemas A3 para o aumento de produtividade em um call center

DOI:

https://doi.org/10.47456/bjpe.v8i2.37454Palavras-chave:

Lean, Produtividade, A3, PDCA, DesperdíciosResumo

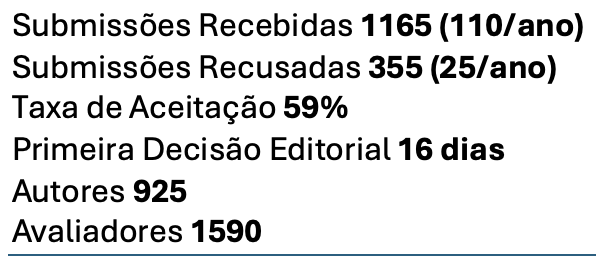

O Lean associado às ferramentas da qualidade e às metodologias de solução de problemas tem impulsionado empresas na busca por produtividade como diferencial competitivo de forma estratégica. Não somente investindo em mais recursos, mão de obra e capacitação, mas, também observando os problemas que estão integrados aos processos e como esses podem ser resolvidos de forma reduzir lead time. Através da ferramenta A3 Solução de Problemas e o método PDCA é possível investigar as causas-efeitos e as causas raízes dos problemas, buscando mitigar os desperdícios e aumentando a produtividade. Esse estudo de caso utilizou essa ferramenta, que passa pelas etapas de planejamento, execução, checagem e ação, e teve como objetivo atingir a meta de um dos principais indicadores do processo, o Tempo Médio de Atendimento (TMA), que tem como meta seis minutos e 50 segundos, refletindo diretamente na produtividade da operação. Aplicado em um processo de abertura de atendimento em um call center, situada na cidade de Vila Velha/ES, a empresa possui em média 200 agentes de atendimento. Com a aplicação da metodologia houve ganho médio de dois minutos e 14 segundos na chamada e um custo evitado de R$ 0,27 centavos por chamada, totalizando, em média, 16 mil reais no período de um mês.

Downloads

Referências

Anderson, J. S., Morgan, J. N., & Williams, S. K. (2010). Using Toyota's A3 thinking for analyzing MBA business cases: Working paper series10-02. Working Paper. NAU W.A. Franke College of Business.

Andrade, R. S. & Rodrigues, A. (2017). Implementação da metodologia de análise e solução de problemas (MASP) para redução de perdas em empresas manufatureiras. Revista da Universidade Vale do Rio Verde, 15(1),73-82. Recuperado de http://periodicos.unincor.br/index.php/revistaunincor/article/view/3784

Bassi, E., Oliveira V., de, C. M., Amaral, C. S. T., & Campanini, L. (2020). Fatores de sustentação dos resultados do kaizen na produtividade: estudo de caso múltiplo. Revista Produção Online, 20(1), 275-295. Recuperado de https://www.producaoonline.org.br/rpo/article/view/3523

Buzatto, N. C., Medeiros, M. L., de, & Servare, M. W. J., Jr. (2020). Aplicação da filosofia lean em pequenas e médias empresas: revisão bibliográfica. Brazilian Journal of Production Engineering-BJPE, 29-37. Recuperado de https://periodicos.ufes.br/bjpe/article/view/27570

Done, A., Voss, C. A., & Rytter, N. G. (2011). Best practice interventions: short-term impact and long-term outcomes. Journal of Operations Management, 29(5), 500-513.

Ferreira, R. (2018). Sistemas Lean. Volume 1. 1º Edição. Belo Horizonte – MG: Poisson.

King, N. C. D. O., Lima, E. P. D., & Costa, S. E. G. D. (2014). Produtividade sistêmica: conceitos e aplicações. Production, 24, 160-176. Recuperado de https://www.scielo.br/j/prod/a/MqJMcPzXt4vPdVNPMxyxcmq/?lang=pt

Leite, D. G., Reis, P. S. A., dos, & Valenca, A. K. A. (2017). Aplicação das técnicas do lean seis sigma na redução do lead time de uma lavanderia industrial hospitalar. Anais do XXXVII Encontro Nacional de Engenharia de Produção. Joinville, SC. Recuperado de http://www.abepro.org.br/biblioteca/TN_STO_238_376_34836.pdf

Liker, J. K. & Meier, D. (2007). O modelo Toyota - Manual de aplicação: um guia prático para a implementação dos 4Ps da Toyota. Porto Alegre - RS: Bookman Editora.

Priori, F. R. & Saurin, T. A. (2020). Solução de problemas em uma emergência hospitalar: avaliação dos métodos A3 e análise de causa raiz. Revista Produção Online, 20(1), 63-94. Recuperado de https://www.producaoonline.org.br/rpo/article/view/3258

Shook, J. Gerenciando para o aprendizado: usando um processo de gerenciamento A3 para resolver problemas, promovendo alinhamento, orientar e liderar. São Paulo: Lean Institute Brasil, 2008.

Sobek II, D. K. & Smalley, A. (2016). Entendendo o pensamento A3: um componente crítico do PDCA da Toyota. Bookman Editora.

Downloads

Publicado

Edição

Seção

Licença

Copyright (c) 2022 Jhordana Silva Donato, Thiara Cezana Gomes, Marcelo Alburquerque Schuster, Marcos Wagner Jesus Servare Junior (Autor)

Este trabalho está licenciado sob uma licença Creative Commons Attribution 4.0 International License.

Atribuição 4.0 internacional CC BY 4.0 Deed

Esta licença permite que outros remixem, adaptem e desenvolvam seu trabalho não comercialmente, contanto que eles creditem a você e licenciem suas novas criações sob os mesmos termos.