Eliminación de no conformidades de seguridad en una empresa minera utilizando herramientas de Lean Manufacturing

DOI:

https://doi.org/10.47456/bjpe.v10i1.42929Palabras clave:

Seguridad, Minería, Fabricación ajustadaResumen

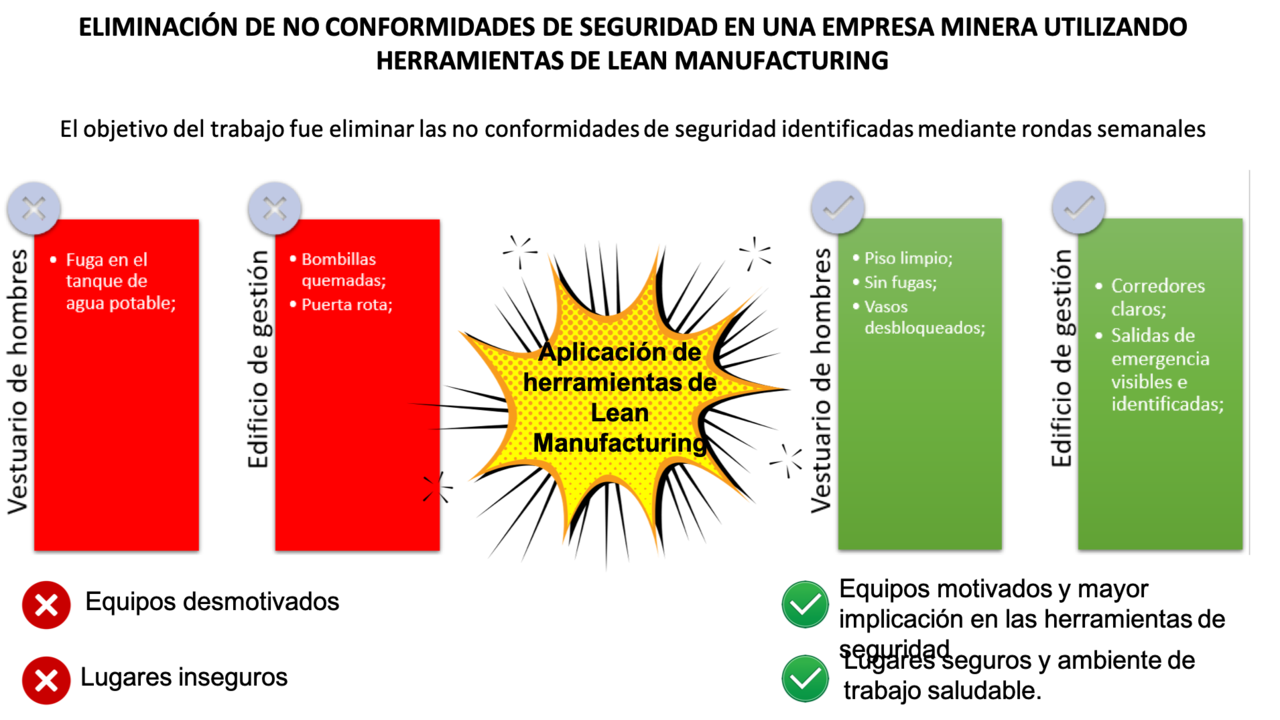

Este artículo presenta cómo se llevó a cabo la implementación de herramientas de Lean Manufacturing en una empresa minera ubicada en la cuenca del Alto do Paraopeba. El objetivo del trabajo fue eliminar los incumplimientos de seguridad identificados a través de rondas semanales. La idea inicial de estas rondas se llevó a cabo aplicando los conceptos de Lean Manufacturing utilizando la herramienta denominada Kamishibai, además de esta herramienta se utilizaron otras dos: 5S y Kaizen. El desafío encontrado al realizar el trabajo fue cambiar la cultura en el sector en el que se aplicó el estudio, ya que la mayoría de las no conformidades encontradas son situaciones que están presentes en la vida diaria de los empleados. El propósito de la aplicación de estas herramientas también fue aumentar la participación del liderazgo con el Gemba (piso de fábrica), permitiendo brindar mejores condiciones laborales a los empleados. Además, a través de las herramientas aplicadas, se mejoró la cultura del sector, promoviendo una mayor implicación y satisfacción del equipo a medida que el entorno se volvió más seguro.

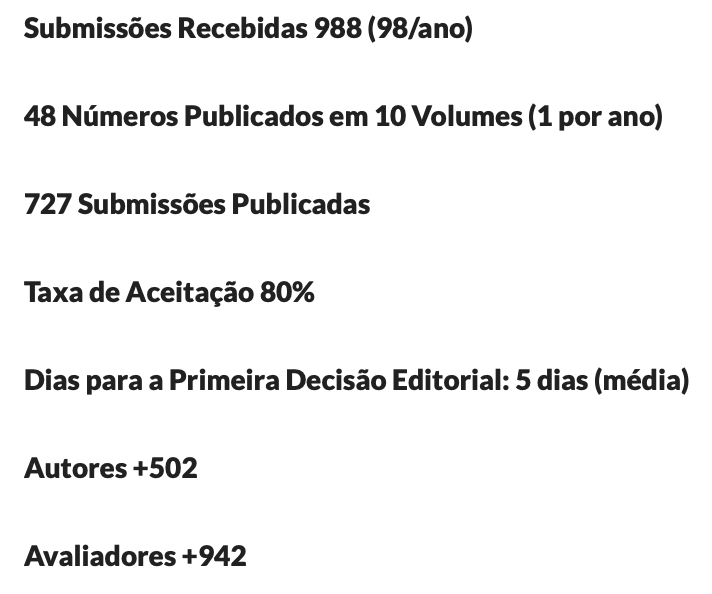

Descargas

Citas

Almeida, A. L. F., de. (2015). Metodologia Lean Manufacturing no Processo Produtivo de Capas para Assentos de Automóvel. Universidade de Aveiro. Recuperado de https://ria.ua.pt/bitstream/10773/15287/1/Metodologia%20Lean%20Manufacturing%20no%20processo%20produtivo%20de%20capas.pdf

Barros, J. (2010). Metodologia Kamishibai. Blog Engenharia de Produção. Recuperado de https://engenhariadeproducaoindustrial.blogspot.com/2010/12/metodologia-kamishibai.html

Calvão, D. da C. L. (2019). Aplicação de Metodologias Kaizen & TPM na Indústria de Transformação de Metal. Faculdade de engenharia Universidade Porto. Recuperado de https://repositorioaberto.up.pt/bitstream/10216/122618/2/355597.pdf

Costa, J. P. P., da. (2013). Lean Manufacturing Aplicada à Otimização de Implantações. Covilha: Universidade Da Beira Interior. E-book. Recuperado de https://ubibliorum.ubi.pt/bitstream/10400.6/2451/1/Disserta%C3%A7%C3%A3o%20Jos%C3%A9%20Costa.pdf

ISEP - Instituto Superior de Engenharia do Porto. (2013). Dissertação (Mestrado). https://recipp.ipp.pt/bitstream/10400.22/5609/1/DM_AntonioMoreira_2013_MEM.pdf

Faria, A. C. de F., et al. (2012). Redução de custos sob a ótica da manufatura enxuta em empresa de autopeças. Revista Gestão Industrial. Recuperado de https://periodicos.utfpr.edu.br/revistagi/article/download/1178/836 DOI: https://doi.org/10.3895/S1808-04482012000200008

Fonseca, J. J. S. (2002). Metodologia da pesquisa científica. Fortaleza: UEC. Apostila. Recuperado de https://blogdageografia.com/wp-content/uploads/2021/01/apostila_-_metodologia_da_pesquisa1.pdf

IMAI, M. (1990). Kaizen: a estratégia para o sucesso competitivo. tradução Cecília Fagnani Lucca. 3ª ed. IMAM.

IMAI, M. (1994). A Estratégia para o Sucesso Competitivo. 5ª Edição, Instituto IMAM.

LIKER, J. K. (2005). O modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. Porto Alegre: Bookman, 51p.

Moraes, J. D. (2013). Gestão Industrial em um Sistema Lean. Recuperado de http://docslide.com.br/automotive/Kamishibai-e-Kamishibai -board.html

Moreira, A. M. V. (2013). Aplicação da Metodologia Kaizen em Gestão de Armazém de Peças. Instituto Superior de Engenharia do Porto. Recuperado de

Ohno, T. (1997). O Sistema Toyota de Produção: além da produção em larga escala. Porto Alegre: Bookman.

Ohno, T. (1988). “O Sistema Toyota de Produção”, Bookman, São Paulo.

Pereira, A. G. C., et al. (2020). Eficiência logística: um modelo que promove o desempenho operacional da VLI no Corredor Centro-Norte. Fundação Dom Cabral. Recuperado de https://repositorio.itl.org.br/jspui/handle/123456789/435

Pinho, R. M. Á. B., de. (2019). Aumento da produtividade de uma linha de PVD utilizando Total Flow Management. Faculdade de engenharia Universidade Porto. Recuperado de https://repositorio-aberto.up.pt/bitstream/10216/122619/2/355686.pdf

Prodanov, C. C. & Freitas, E. C. (2013). Metodologia do trabalho científico: métodos e técnicas da pesquisa e do trabalho acadêmico. 2. ed. Novo Hamburgo: Feevale, 277p.

Rampazzo, L. (2010). Metodologia científica: para alunos dos cursos de graduação e pós-graduação. 5. ed. São Paulo: Edições Loyola. 51p.

Rodrigues, P. M. (2016). Utilização do Lean Manufacturing na Atividade da Troca de Trilhos em uma Ferrovia. Universidade Federal de Ouro Preto. Recuperado de https://200.239.128.125/bitstream/35400000/422/1/MONOGRAFIA_Utiliza%C3%A7%C3%A3oLeanManufacturing.pdf

Santos, É. M., dos & Ordones, S. A. D. (2014). A importância da cultura para as organizações. REGRAD - Revista Eletrônica de Graduação do UNIVEM, [S.l.], 6(1). Recuperado de https://revista.univem.edu.br/REGRAD/article/view/426

Santos, C. T., et al. (2017). Uso das ferramentas do Pensamento Enxuto na padronização da rotina do pelotamento em uma usina de Pelotização. Revista Espacios. Recuperado de https://www.revistaespacios.com/a17v38n27/a17v38n27p24.pdf

Santos, T. M. da C. (2013). Aumento de Produtividade na Linha de Equipamentos a Pellets. Universidade de Aveiro. Recuperado de https://core.ac.uk/download/pdf/32244561.pdf

Severino, A. J. (2007). Metodologia do trabalho cientifico. 23.ed. São Paulo: Cortez. Cap. 3, 121p. DOI: https://doi.org/10.36311/2007.978-85-249-1311-2

Womack, J. P. & Jones, D. T. (1998). A mentalidade enxuta nas empresas: elimine o desperdício e crie. Rio de Janeiro Editora Campus.

Descargas

Publicado

Cómo citar

Número

Sección

Licencia

Derechos de autor 2024 Brazilian Journal of Production Engineering

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial-CompartirIgual 4.0.